3 डी प्रिंटिंग तकनीक के विकास के साथ, अधिक से अधिक उपयोगकर्ता इसे उत्पाद आर एंड डी के साथ-साथ बड़े पैमाने पर उत्पादन के लिए उपयोग कर रहे हैं। यद्यपि 3 डी प्रिंटिंग का आवेदन अधिक परिपक्व हो रहा है, फिर भी मुद्रित उत्पादों की सतह पर कुछ दृश्यमान मुद्दे हैं, जैसे कि स्पष्ट परत रेखाएं और खुरदरी सतह। वाष्प चिकनाई और कंपन पॉलिशिंग इसे बेहतर बनाने के लिए मुख्य दो पोस्ट-प्रोसेसिंग तरीके हैं। अब आइए दो तरीकों की तुलना पर एक नज़र डालें।

वाष्प चिकनाई

वाष्प स्मूथिंग, जिसे रासायनिक वाष्प स्मूथिंग के रूप में भी जाना जाता है, एक ऐसी तकनीक है जिसमें सतह उपचार के लिए मुद्रित भागों को विलायक वातावरण में उजागर करना शामिल है। औद्योगिक वाष्प स्मूथिंग प्रक्रियाओं में, व्यक्तिगत या कई भागों को एक्सपोजर को अधिकतम करने के लिए एक संलग्न कक्ष में सावधानीपूर्वक निलंबित कर दिया जाता है। रासायनिक सॉल्वैंट्स (जैसे एफए 326) के मिश्रण को इंजेक्ट किया जाता है और कक्ष में छिड़का जाता है जहां यह भागों पर संघनित और कठोर हो जाता है, नियंत्रित पिघलने के माध्यम से सतह की अनियमितताओं को समाप्त करता है। जैसे ही कक्ष का तापमान बढ़ता है, अवशिष्ट विलायक वाष्पित हो जाता है और पुनर्प्राप्त होता है। अंतिम भाग अपनी चिकनी आंतरिक सतहों, सटीक आयामों और मूल सामग्री की मात्रा को बनाए रखते हुए जलरोधक बन जाता है।

इष्टतम वाष्प स्मूथिंग परिणाम प्राप्त करने के लिए, विशेष रूप से एक नियंत्रित वातावरण में 3 डी प्रिंटिंग वाष्प स्मूथिंग के लिए डिज़ाइन किए गए औद्योगिक-ग्रेड उपकरणों का उपयोग करने की सिफारिश की जाती है। DIY विधियों में रुचि रखने वालों के लिए, एसीटोन या इथेनॉल का उपयोग वाष्प स्मूथिंग प्राप्त करने के लिए रासायनिक सॉल्वैंट्स के रूप में किया जा सकता है। हालांकि, सावधानी बरतनी चाहिए और उचित सुरक्षा उपाय और उपकरण होने चाहिए।

बाईं ओर वाष्प चिकनी खंड है, और दाईं ओर मानक सतह उपचार है (फोटो क्रेडिट: प्रोटोलैब्स)

कंपन पॉलिशिंग

दूसरी ओर, कंपन पॉलिशिंग सतह उपचार के लिए रसायनों का उपयोग नहीं करता है। इसके बजाय, यह 3 डी मुद्रित भागों की सतह को बढ़ाने के लिए पीसने वाले मीडिया पर निर्भर करता है। इस प्रक्रिया में, कई 3 डी मुद्रित भागों को चयनित पीसने वाले मीडिया और यौगिक स्नेहक से भरे एक कंपन कटोरे में रखा जाता है। जब मशीन चालू होती है, तो कटोरा हिलना शुरू हो जाता है, जिससे भागों और पीसने वाले मीडिया के बीच यांत्रिक घर्षण पैदा होता है। यह घटाने की प्रक्रिया भागों की सतह की गुणवत्ता में सुधार के लिए सामग्री की बाहरी परत को कम और धीरे से हटा सकती है। कंपन पॉलिशिंग के लिए विशेष उपायों और उपकरणों की आवश्यकता होती है और दो तरीके प्रदान करता है: कंपन विधि और टंबलिंग विधि। कंपन विधि कम विवरण के साथ बड़ी वस्तुओं के लिए विशेष रूप से उपयुक्त है और तेजी से वांछित परिणाम प्राप्त कर सकती है।

अपघर्षक या चिप्स का चयन कंपन चमकाने में महत्वपूर्ण है। अपघर्षक टुकड़े सिरेमिक, प्लास्टिक या स्टील के साथ बनाए जा सकते हैं, प्रत्येक अलग-अलग परिणाम उत्पन्न करता है। सिरेमिक अपघर्षक विशेष रूप से बर्र को हटाने और एक उज्ज्वल सतह फिनिश प्राप्त करने में प्रभावी होते हैं। उनके उच्च घनत्व के कारण, वे उच्च दबाव का सामना कर सकते हैं और स्टेनलेस स्टील, धातु और प्लास्टिक भागों के प्रसंस्करण के लिए उपयुक्त हैं। प्लास्टिक अपघर्षक नरम नाजुक सतहों के कोमल प्रसंस्करण के लिए आदर्श हैं। वे पिरामिड आकार या शंक्वाकार आकार की किस्मों में आते हैं। इसके अतिरिक्त, वाल्थर ट्रोवाल ने निप्पल के आकार के अपघर्षक भी विकसित किए हैं जो कठिन-से-पहुंच वाले क्षेत्रों में अति-छोटे नाजुक भागों के लिए उपयुक्त हैं। स्टील शॉट अपघर्षक में ज्यादातर गोलाकार आकार होते हैं जो न्यूनतम सामग्री हटाने प्रदान करते हैं जो उन्हें धातु, चांदी या एल्यूमीनियम से बने भागों की पॉलिशिंग और यांत्रिक सफाई के लिए विशेष रूप से अनुकूल बनाते हैं जो चिकनी खरोंच मुक्त सतहों को सुनिश्चित करते हैं।

सिरेमिक-आधारित अपघर्षक उच्च दबाव का सामना कर सकते हैं। (स्रोत: विब्राफिनिश)

अपघर्षक के अलावा, स्नेहक, जिसे यौगिकों के रूप में भी जाना जाता है, की आवश्यकता होती है। इन यौगिकों का उपयोग भागों पर पहनने को अवशोषित करने और हटाने के साथ-साथ उन्हें साफ और चिकना करने के लिए किया जाता है। धातु भागों के प्रसंस्करण के लिए, अम्लीय यौगिकों का उपयोग अचार के लिए किया जा सकता है। उपचार के बाद, सुखाने की आवश्यकता होती है। भागों को गर्म सुखाने वाले मीडिया जैसे मकई कोब ग्रिट्स, अखरोट शेल ग्रिट्स या लकड़ी के टुकड़े के साथ सुखाने के लिए एक वाइब्रेटरी ड्रायर में रखा जा सकता है।

संगत सामग्री

वाष्प स्मूथिंग अधिकांश 3 डी प्रिंटिंग पॉलिमर और इलास्टोमर्स के साथ संगत है। वाष्प चिकनाई के लिए उपयुक्त सामान्य सामग्रियों में एक्रिलोनिट्राइल स्टाइलिन एक्रिलेट (एएसए), एक्रिलोनिट्राइल ब्यूटाडीन स्टाइलिन (एबीएस), उच्च प्रभाव पॉलीस्टाइनिन (मशीन के आधार पर), नायलॉन 11 (पीए 11), नायलॉन 12 (पीए 12), पॉलीप्रोपाइलीन (पीपी), और पॉली कार्बोनेट / हालांकि, यह ध्यान दिया जाना चाहिए कि वाष्प चिकनाई के लिए टीपीयू और कुछ विशेष फिलामेंट्स की सिफारिश नहीं की जाती है। एसीटोन, मिथाइल एथिल कीटोन (एमईके), टेट्राहाइड्रोफ्यूरान (टीएचएफ), डाइक्लोरोमेथेन (डीसीएम) और एथिल एसीटेट जैसे प्रत्येक विलायक की अपनी प्रभावशीलता और अनुप्रयोग विचार हैं।

दूसरी ओर, कंपन पॉलिशिंग कई अलग-अलग सामग्रियों के साथ संगत है। उदाहरण के लिए, कंपन पॉलिशिंग का उपयोग न केवल थर्मोसेटिंग प्लास्टिक, थर्मोप्लास्टिक प्लास्टिक और इलास्टोमर्स (जैसे पॉलीथीन (पीई), पॉलीप्रोपाइलीन (पीपी) या पॉलीथीन टेरेफ्थेलेट (पीईटी)) से बने 3 डी मुद्रित भागों के लिए किया जा सकता है, बल्कि एल्यूमीनियम, स्टेनलेस स्टील, तांबा या पीतल जैसी धातुओं के लिए भी किया जा सकता है। यह इसे एक अधिक बहुमुखी विधि बनाता है जिसका उपयोग विभिन्न 3 डी प्रिंटिंग तकनीकों जैसे एफडीएम / एफएफएफ और पाउडर बेड फ्यूजन के लिए पोस्ट-प्रोसेसिंग तकनीक के रूप में किया जा सकता है।

कंपन पॉलिशिंग द्वारा उपचारित धातु भागों की तुलना से पहले और बाद में (स्रोत: एक्टन फिनिशिंग)

पोस्ट-प्रोसेसिंग तकनीकों की सीमाएं और फायदे

सतह की उपस्थिति और प्रदर्शन के मामले में दोनों विधियों के कई फायदे हैं। वाष्प स्मूथिंग सतहों को प्राप्त कर सकती है जो इंजेक्शन ढाले गए भागों के रूप में चिकनी और जलरोधक हैं, जबकि बढ़ाव, तन्यता शक्ति, झुकने के प्रदर्शन, विशेषताओं, ताकत और भागों की सटीकता को बनाए रखने में भी सुधार करती हैं। दूसरी ओर, कंपन पॉलिशिंग जलरोधक प्राप्त नहीं कर सकती है, लेकिन यह कोटिंग के निशान को हटाकर और खरोंच-प्रतिरोधी और गंदगी-विकर्षक सतहों का उत्पादन करके असाधारण चिकनी सतह प्रदान कर सकती है। कंपन पॉलिशिंग और वाष्प स्मूथिंग विधियों का उपयोग करके संसाधित भाग चमकदार दिखने वाली चिकनी सतहों का उत्पादन कर सकते हैं। हालांकि, कंपन पॉलिशिंग की तुलना में, वाष्प चिकनाई एक चमकदार सतह प्रदान करती है। इसके अतिरिक्त, कंपन पॉलिशिंग के साथ इलाज किए गए हिस्से काफी नरम और अधिक सुखद स्पर्श अनुभव प्रदर्शित करते हैं।

दूसरी ओर, कंपन पॉलिशिंग वाष्प चिकनाई की तुलना में 3 डी मुद्रित भागों की एक विस्तृत श्रृंखला के लिए उपयुक्त है क्योंकि यह विभिन्न अपघर्षकों / विधियों को चुनकर किसी भी व्यक्तिगत आवश्यकताओं, भौतिक गुणों और संरचनाओं के अनुकूल हो सकता है। जब तक यह प्रक्रिया हमेशा विशेषज्ञों द्वारा पेशेवर रूप से की जाती है, कंपन पॉलिशिंग लगभग सभी 3 डी मुद्रित घटकों को लागू करती है। हालांकि, वाइब्रेट्री फिनशिंग के परिणामस्वरूप कुछ घटकों के लिए ज्यामितीय आकार का नुकसान हो सकता है। उदाहरण के लिए, एक घटक के कोण और युक्तियां अत्यधिक गोल हो सकती हैं और अपना आकार खो सकती हैं, जो वाष्प चिकनाई के साथ नहीं होता है। इसके अतिरिक्त, कंपन पॉलिशिंग को कभी-कभी बाद में और सुखाने की प्रक्रियाओं की आवश्यकता होती है जो प्रक्रिया को लंबा करती है।

अनुप्रयोग फ़ील्ड

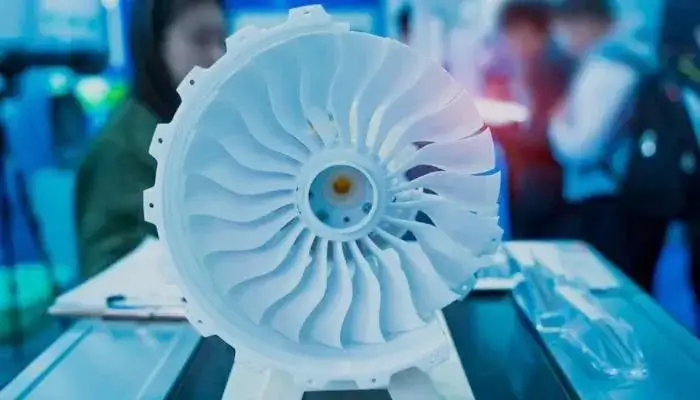

वाष्प स्मूथिंग रासायनिक पदार्थों के बिना जलरोधक, जीवाणुरोधी भागों के इलाज के लिए चिकित्सा, मोटर वाहन और एयरोस्पेस जैसे उद्योगों में एक पसंदीदा तकनीक है। जब कंपन पॉलिशिंग की बात आती है, तो चिकित्सा, मोटर वाहन और खेल उद्योग विशेष रूप से इस तकनीक के माध्यम से लाभान्वित होते हैं। प्रत्येक क्षेत्र में, भागों के उचित संचालन और सुरक्षा स्थितियों को सुनिश्चित करने के लिए एक चिकनी सतह (विशेष रूप से धातु घटक) महत्वपूर्ण है। हालांकि वाष्प स्मूथिंग और कंपन पॉलिशिंग दोनों को पूरे उत्पाद विकास चक्र में लागू किया जा सकता है, अवधारणा मॉडल को अंतिम उत्पादों के प्रोटोटाइप में बदल दिया जाता है, और चिकित्सा, मोटर वाहन और उपभोक्ता वस्तुओं सहित विभिन्न उद्योगों में व्यापक रूप से उपयोग किया जाता है। उदाहरण के लिए, कंपन पॉलिशिंग तकनीकों का उपयोग करके संसाधित भागों में मोटर वाहन भागों या आइस स्केट्स या फिटनेस उपकरण जैसे खेल उपकरण शामिल हैं। इसके अतिरिक्त, उपभोक्ता उपयोग के लिए कंपन पॉलिशिंग तकनीकों का उपयोग करके गहने और कटलरी भी पॉलिश किए जाते हैं। मोटर वाहन उद्योग में एक उदाहरण जहां वाष्प चिकना घटकों का अक्सर उपयोग किया जाता है, वाहनों के आंतरिक घटक हैं, जैसे डैशबोर्ड, दरवाजा हैंडल और केंद्र कंसोल तत्व। वाष्प स्मूथिंग का उपयोग एयरोस्पेस उद्योग में विमान के हिस्सों के लिए भी किया जाता है, जैसे कि पंख, वायु नलिकाएं और इंजन घटक।

एयरोस्पेस उद्योग में विमान भागों पर आमतौर पर वाष्प स्मूथिंग लागू होता है (छवि स्रोत: फास्ट रेडियस)

आपूर्तिकर्ता ओं और कीमतों

विभिन्न सेवा प्रदाता, जैसे कि स्पैलेक जीएमबीएच, विब्राफिनिश, या रोहडे एजी, निजी ग्राहकों और कंपनियों के लिए कंपन पॉलिशिंग सेवाएं प्रदान करते हैं। वाष्प स्मूथिंग के लिए, प्रसिद्ध सेवा प्रदाताओं में Xometry, AMT, डाई मेंशन, प्रोटोलैब्स और हब शामिल हैं। वे निर्दिष्ट पोस्ट-प्रोसेसिंग समाधान मशीनों के माध्यम से या सामग्री विनिर्देशों के आधार पर वाष्प स्मूथिंग सेवाएं प्रदान करते हैं। 3Faktur एक जर्मन कंपनी है जो वाष्प स्मूथिंग और कंपन पॉलिशिंग दोनों सेवाएं प्रदान करती है। एएमटी पोस्टप्रो 3 डी श्रृंखला और पावरफ्यूज एस श्रृंखला जैसी लोकप्रिय वाष्प स्मूथिंग मशीनें क्रमशः Xometry और डाई मेंशन द्वारा प्रदान की जाती हैं। प्रोटोलैब्स और हब एमजेएफएचपीए 12 (मल्टी जेट फ्यूजन हाई-परफॉर्मेंस पीए 12), पीए 12 (पॉलियामाइड 12), एमजेएफ अल्ट्रासिंट™टीपीयू -01 सामग्री के साथ एसएलएस (सेलेक्टिव लेजर सिंटरिंग) तकनीक का उपयोग करते हैं।

कंपन चमकाने के लिए, वाल्थर, ट्रोवाल, एवीएटेक या गैरेंट जैसे निर्माताओं द्वारा उत्पादित बड़ी औद्योगिक मशीनों की कीमतें $ 18k से $ 21k USD (€ 17k से € 20k) तक होती हैं। 2 किलो अपघर्षक की कीमत $ 21 से $ 44 अमरीकी डालर (€ 20 से € 40) है, जबकि 5 लीटर के यौगिक की लागत लगभग समान है ($ 21 - $ 44 अमरीकी डालर / € 20 - € 40)। संसाधित किए जाने वाले भागों की मात्रा और आकार के आधार पर कीमतें काफी भिन्न हो सकती हैं। वाष्प स्मूथिंग सेवाओं के लिए, जटिलता के आधार पर प्रति भाग लागत $ 5 से $ 15 अमरीकी डालर ($ 4 - € 14) तक हो सकती है; हालांकि कई निर्माता आमतौर पर केवल कम से कम दस भागों के बंडलों में इस सेवा की पेशकश करते हैं। क्षेत्र, निर्माता और गुणवत्ता स्तर के आधार पर वापॉट स्मूथिंग डिवाइस खरीदने की लागत लगभग $ 10k से $ 30k USD (€ 11k - € 33K) है।